靴の製法

(文・イラスト/靴のパラダイス)

▼ グッドイヤーウェルト式製法

→ 写真で見る、グッドイヤーウェルト式による靴の製造工程

→ グッドイヤーウェルト製法とマッケイ製法の見分け方

→ グッドイヤーウェルト製法とブラックラピド製法の見分け方

▼ ハンドソーン・ウェルト式製法

→ 写真で見る、ハンドソーン・ウェルテッド式による靴の製造工程

▼ 九分仕立て(くぶじたて)

▼ 九分半仕立て(くぶはんじたて)

▼ マッケイ式製法

▼ マッケイ式製法(中底付き)

▼ 袋モカ

▼ ボロネーゼ製法

▼ ブラックラピド式製法

→ ブラックラピッド製法の見分け方

▼ セメンテッド式製法

▼ セメンテッド式製法(ウェルト付き)

▼ シルウエルト製法

▼ ステッチダウン式製法

▼ ノルウィージャン・ウエルテッド式製法

▼ インジェクション・モールド式製法

▼ バルカナイズ式製法

▼ カリフォルニア・プラット式製法

▼ スリップラステッド式製法

▼ スリップラスティング製法

▼ プレウエルト式製法

▼ オパンケ製法(サイドマッケイ製法)

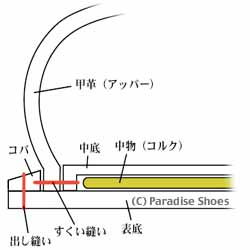

グッドイヤーウェルト式製法(Goodyear welt process)

グッドイヤーウェルテッド製法とも言いますが、略してグッドイヤー製法とも呼ばれています。 19世紀初めごろ、米国のチャールズ・グッドイヤー二世(親のチャールズ・グッドイヤーはアメリカの発明家。加硫ゴムを発明したことで、タイヤメーカー「GOODYEAR」の社名の由来となった。)が、それまで手縫いだった靴を機械化に成功したためこの名が付いた。現在ではセメント式など、簡素化した靴製法の技術が発達したため少なくなったが、本格派の高級紳士靴などには、今でもこの製法が使われている。他の製法に比べ、職人の技術が重要なことと、多くの部品と手間がかかる分、たいへん丈夫で長持ちする、しなやかな靴が出来上がります。中物にコルクやフェルトを入れることで、吸湿性・断熱性にも優れ、クッション性と足なじみにも優れています。

中底とアッパーとウェルト(コバ)を縫うステッチを「すくい縫い」と言い、ウェルト(コバ)と表底(ソール)を縫い付けるステッチを「出し縫い」と言います。出し縫いは、ロックステッチと呼ばれる2本の糸でステッチされ、底面側の糸が切れても縫いがほつれないような構造になっています。

→写真で見る、グッドイヤーウェルト式による靴の製造工程

(参考:グッドイヤーウェルト製法とマッケイ製法の見分け方、グッドイヤーウェルト製法とブラックラピド製法の見分け方)

ハンドソーン・ウェルト式製法(Handsewn welted process)

(※写真/Saion 横山直人)

(※写真/Saion 横山直人)

ハンドソーンとは手縫いの意味。靴の中底にアッパー(甲革)を吊り込み、ウェルト(細革)と呼ばれる棒状の細長い革を巻きつけながら縫い付け(すくい縫い)し、最後にウェルトとアウトソールを縫い付け(出し縫い)する製法で、そのすべてを手縫いで仕立てる。もともと、ハンドソーンウェルテッド式だった製靴法を、19世紀初め機械化したのがグッドイヤーウェルト式なので、構造はグッドイヤー式とほぼ同じである。ただ機械では難しい、手製でしかできない縫いのラインなどがあるため、足に合わせた注文靴などにはハンドソーンウェルト製法が一般的である。また、使用できる素材(皮革)も幅広く、仕上がりも手縫い独特の柔軟性の富んだ靴に仕上がる。

→写真で見る、ハンドソーン・ウェルテッド式による靴の製造工程

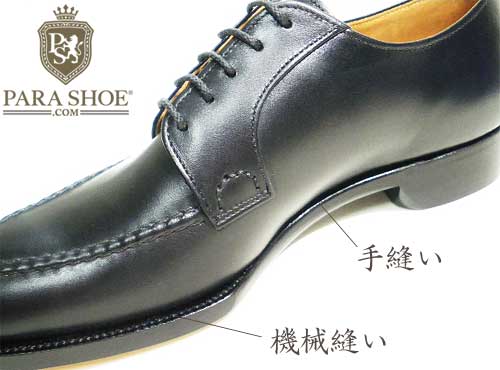

九分仕立て(くぶじたて/くぶしたて)

ハンドソーンウェルト式製法のうち、底付け(アウトソールの出し縫い)のみ機械縫いで行う製法のこと。十のうち九分を手製で仕立てるという意味からついた呼び名。 甲革(アッパー)のつり込みを完全に手作業で行い、すくい縫いを手作業で行うことで、ハンドソーンウェルト式製法同様、柔軟性の富んだ靴に仕上がり、足にフィットしやすい。

九分半仕立て(くぶはんじたて/くぶはんしたて)

(※写真の靴:PARASHOE 本革底 スキンステッチUチップ ビジネスシューズ 黒)

(※写真の靴:PARASHOE 本革底 スキンステッチUチップ ビジネスシューズ 黒)

九分仕立ての底付け(アウトソールの機械縫い)の一部を手縫いで行う製法のこと。つま先部分の出し縫いを機械縫いで行い、土踏まず(ウェスト)部分を手縫いで仕上げることが多い。手縫いで仕上げることで、土踏まず部分のウェルトを極限まで見えなくし、踏まず部分を絞り込むベベルドウェストが可能になる。エレガントな体裁かつ、土踏まずのフィット感が格段に向上し、独特な履き心地が味わえる手製靴の特徴のひとつ。

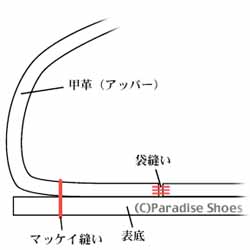

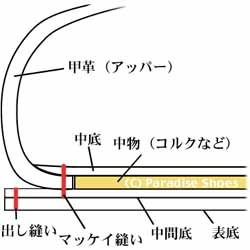

マッケイ式製法(Mckay process)

日本には、1897年ドイツからマッケイ縫いマシン(アリアンズ機)が輸入されて広まった製法で、ソールとアッパー(甲革)を直接縫い付けるシンプルな構造上、ソールの返りが良く、どんな柔らかい革でも靴にできる製法です。履き込むうちに、足を包み込むような足馴染みもマッケイ製法独特の特長です。コインローファーなどのスリッポン型紳士靴や、スマートなイタリア製紳士靴には、この製法が多く使われています。中でもイラストのように袋状のアッパー(甲革)に直接ソールを縫い付けた製法を「袋マッケイ」とも呼ぶ。

アッパーとソールを縫い付ける縫いを「マッケイ縫い」又は「アンズ縫い」と言い、ロックステッチと呼ばれる2本の糸でステッチすることで、底面側の糸が切れても縫いがほつれないような構造になっています。

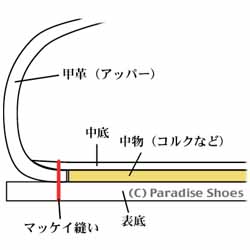

マッケイ式製法(中底付き)

アッパー(甲革)を中底に釣り込み、コルクやフェルトなどの中物を入れクッション性を高めたマッケイ製法。もともと室内履きとして誕生したと言われるマッケイ製法ですが、そのためクッション性がほとんどなく、屋外で長時間歩く事にはあまり向きませんでした。その欠点をうまく改善したのがこの製法で、最近の紳士靴で多くみられるようになりました。

(ご参考:グッドイヤーウェルト製法とマッケイ製法の見分け方)

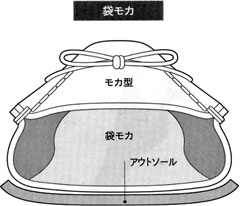

「袋モカ」

~マッケイ製法の靴でよく見られる構造~

モカとはモカシンのことで、モカシンは、1枚の甲革を、底部から足を包む形で甲側に引っ張り上げ、そのヴァンプ部にモカ型をかぶせ、接合するという形でつくられる。つまり足を入れる袋をつくるように製作されるわけだが、モカ型は載っているが、袋にはなっておらず、釣り込みによってつくるイミテーションのモカシンも多く存在する。そのため、それと区別する意味も込めて、本来の製法でつくられたモカシンを、こう呼ぶ。トゥルー・モカシンと意味するところと同じだ。

(イラスト・説明/シューフィル「百靴事典」より)

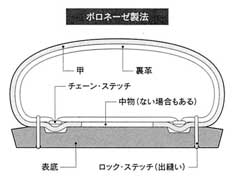

ボロネーゼ製法 (Bolognese process)

イタリア・ボローニャで生まれた靴製法。アッパーの後足部は中底を用い通常の形で釣り込むが、前足部は中底を用いず、アッパーの縁に爪先部分だけ開けてライニングを筒状になるように縫いつけ、爪先部分に先芯を入れ、その部分だけ釣り込み、本底をマッケイ・ミシンで縫いつける方法。前足部が筒状なので、足を包み込み、かつ中底を使っていないので屈曲が良く履きやすい。本底を縫い付けるのが正式のボロネーゼとする説もあるが、接着で本底をつけたものも多く見られ、底の付け方を問わず、前足部をこのようにつくる製法を、ボロネーゼと呼んでいる。

(イラスト・説明/シューフィル「百靴事典」より)

ブラックラピド式製法(Blake rapid process)

マッケイ式で縫いつけたミッドソールに、本底を出し縫いする製法。日本ではマッケイ・グッド、あるいはMG製法と呼ばれている。グッドイヤーウェルト製法の耐久性の良さと、マッケイ製法の返りの良さをかけあわせたような製法です。

(ご参考:ブラックラピッド製法の外観的特徴、グッドイヤーウェルト製法とブラックラピド製法の見分け方)

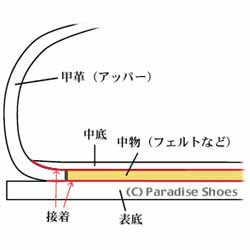

セメンテッド式製法(Cemented process)

アッパーと底材を接着で貼り合わせる製法です。略して「セメント製法」とも言います。日本には1949年に入ってきた技術で、縫い糸を使わず靴が造れることで、当時量産の難しかった靴に画期的な技術革命をもたらしました。国内では、1952年頃から本格的な量産に入り、現在では接着剤の進歩とともに、かなり多くの靴がこの製法で造られています。材料を選ばない製法のため、多種多様なデザインや素材を使った靴を造ることが可能になりました。中物には一般的に、クッション性のよいスポンジ素材(フェルトなど)が使われています。

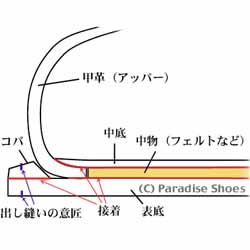

セメンテッド式製法(ウェルト付き)

セメント製法は、接着剤でソールを貼り合わせるという、比較的デザインの自由度が高い製法のため、様々な靴が製造されています。最近のセメント式の紳士靴は、上図のような見栄えの工夫がされている靴が多くあります。コバ(細革)とソールに出し縫い糸の意匠を施したうえで接着してあり、見た目はグッドイヤーウェルト式製法で造られた靴のような豪華さがあります。

シルウエルト製法 (Silhouwelt process)

接着のウエルト製法。中底のリブに釣り込んだアッパーと細革をすくい縫いするところまでは正式なウエルト製法と同じだが、本底は接着剤を塗布し圧着機で底付けする。出し縫いの手間を省いた簡易型のウエルト製法。

(説明/シューフィル「百靴事典」より)

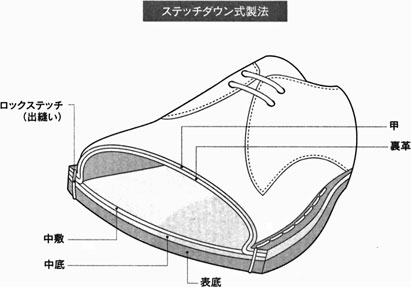

ステッチダウン式製法(Stitch-down process)

アッパーを外側に釣り込み、つまりアッパーの周縁を靴型の底面に巻き込むように釣り込まず、外側に出し、出した部分を縫い代とし、そこに表底を直接縫いつける方法。細革をつけながら、表底を縫いつける場合もある。外観は、底を縫いつけた糸が見えるのが特徴。また、もっともシンプルなやり方は裏革、中底を使用しない。裏革をつける場合は、アッパーは外側に、裏革は内側に釣り込み、裏革は中底に接着される。 つくりが簡単で、軽く、屈曲性もよいことから、かつては子供靴の製法として多く用いられた。もちろん大人物にも使用されており、この製法の代表的な靴には、デザート・ブーツがある。

(イラスト・説明/シューフィル「百靴事典」より)

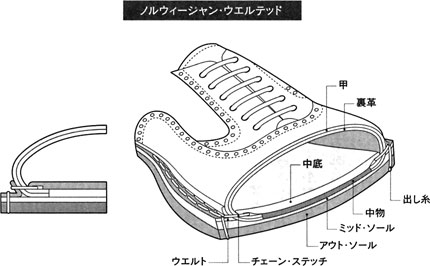

ノルウィージャン・ウエルテッド式製法 (Norwegian welted process)

ノルウェー式のウエルト製法のこと。ウエルトを用いること、すくい縫い、出し縫いと2回縫うことは、ウエルト製法と変わらないが、アッパーの縁の処理が異なる。一般のウエルト製法では、アッパーの縁は内側に隠すが、外側に出す。つまりステッチダウンのような形になる。外観は無骨な感じになるが、堅牢なため登山靴などに用いられる。

(イラスト・説明/シューフィル「百靴事典」より)

インジェクション・モールド式製法(Injection molded process)

出来上がったアッパー(甲革)を、ソールの金型にはめ込み、ゴムを流し込んでソールを接着形成する製法。「インジェクション式」とも言う。セメント製法と比べ、アッパーとソールの接着度が高く、防水靴などに多く使われている。(ご参考:インジェクションモールド式製法の靴の特徴と見分け方)

(イラスト/シューフィル「百靴事典」より)

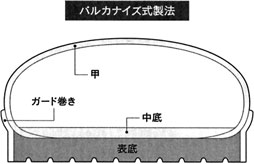

バルカナイズ式製法 (Vulcanizing process)

釣り込んだアッパーをモールド(金型)にセットし、これに未加硫のゴムを流し込み、熱と圧力を加え、ゴムを加硫し、底を成型するとともにアッパーに圧着する方法。加硫とは、生ゴムに硫黄などを化合させ目的に応じた弾力性のゴムを製する操作のこと。つまり、この製法はゴムをつくりながら底の成型と圧着を行ってしまうので、底はがれの心配がない。しかし、モールドの製作にコストが掛かるため、モデル・チェンチがしにくいというデメリットがある。

運動靴などのキャンバス・シューズ、また革靴にも使われているが、わが国における革靴への導入は、1958年頃、月星化成が行ったのが初めてと言われている。 「VP式」、また「加硫」と呼ばれる場合もある。

(イラスト・説明/シューフィル「百靴事典」より)

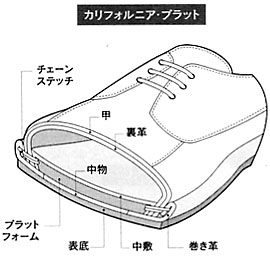

カリフォルニア・プラット式製法 (California plat process)

欧米では「スリップラステッド」日本では「プラット式」とも呼ばれる。甲革、中底、裾テープの三つを縫い合わせ、あらかじめ袋状し、そこに靴型をさし込み、底付けは裾テープをそのまま巻き込むか、底面に熱い中物を入れて巻きつけて本底をつける。これによって底部にプラットフォーム(=台)があるように見えるので、「プラット」という名称がついた。また、縫い合わせるため中底は薄く、柔らかい材料を使うので屈曲性に富む。履きやすく、カジュアル感があることから、紳士から婦人、子供靴まで広く採用されている。

(イラスト・説明/シューフィル「百靴事典」より)

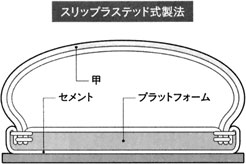

スリップラステッド式製法 (Slip-lasted process)

→カリフォルニア・プラット製法のこと。

(イラスト・説明/シューフィル「百靴事典」より)

スリップラスティング製法

出来上がったアッパー(甲革)を、靴べらのような工具をかかとに挿入し木型にはめ込む製法。スリップさせてラスト(木型)に入れることから。接着式のスニーカーや柔らかな革を用いた袋モカ(袋縫い)シューズなどに見られる。 木型から靴を抜く時は工具なしでスルッと抜ける。

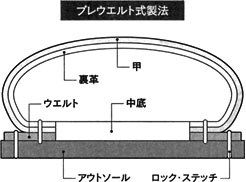

プレウエルト式製法(Pre-welt process)

アッパーを釣り込む前に、中底を縫いつけながら袋状にし、同時に細革も縫いつけるのが特徴。軽くて弾力性があり、コストも安く上がることから、子供靴などに使われる。

(イラスト・説明/シューフィル「百靴事典」より)

オパンケ製法(サイドマッケイ製法)

アッパー(甲革)の周りを囲ったソールを、アッパーのサイド(横)から縫い付け、ソールを装着する製法。オパンカ製法、サイドマッケイ製法とも言う。スニーカーなどのカジュアルシューズに多く見られる。また、その縫い付けを「オパンケ縫い」という。